MICROBEN ZETTEN CO2 OM IN BRUIKBARE BIOPLASTICS

Hoe de eigenschappen van bioplastics aanpassen aan specifieke applicaties?

Eind 2017 ontving Stef Ghysels, doctoraatsonderzoeker aan de Universiteit Gent, de 'Dow Chemical Prize for Innovative Solutions' voor de masterthesis die hij over dit topic schreef. Door een combinatie van modelleren en experimenteel werk toonde hij aan hoe de samenstelling van bioplastics gestuurd kan worden in functie van de beoogde toepassing.

VALORISATIE VAN CO2

Om de globale temperatuurstijging van de aarde beneden 2 °C te houden, moet de uitstoot van broeikasgassen zoals CO2 teruggedrongen worden. Echter, enkel en alleen 'minder CO2 uitstoten' volstaat niet. Er dient ook actief CO2 onttrokken te worden uit de atmosfeer, zoals wordt benadrukt in het klimaatakkoord van Parijs en de 2030 HORIZON van de Europese Unie. In plaats van het gecapteerde CO2 (ondergronds) te stockeren, kan men het ook benutten als alternatieve grondstof en koolstofbron en toegevoegde waarde creëren door het om te zetten in producten zoals brandstoffen, polymeren of chemicaliën. Zo'n piste heet carbon capture and utilization (CCU).

"De omzetting van CO2 in competitieve biologisch afbreekbare bioplastics door bacteriën reduceert broeikasgassen in de atmosfeer en helpt terzelfdertijd om petroleumgebaseerde producten te vervangen door een duurzamer alternatief"

In de masterproef ontwierp men met succes een proces om CO2 met behulp van bacteriën om te zetten in bioplastics, die bovendien biologisch afbreekbaar zijn en kwalitatief kunnen concurreren met het huidige gamma plastics. Hiermee wordt in één klap een mogelijk antwoord geformuleerd op twee prangende maatschappelijke noden, nl. (i) het reduceren van broeikasgassen in de atmosfeer en (ii) het vervangen van petroleumafgeleide producten, zoals plastics, door een duurzamer alternatief.

(BIO)PLASTICS

Plastics worden vandaag de dag voor het merendeel vervaardigd uit aardolieafgeleide producten. Aangezien aardolie een eindige bron is, wordt deze grondstof als 'niet-duurzaam' beschouwd. Bovendien worden plastic flesjes, folie, verpakking etc. veelal nog verbrand of komen ze terecht in bv. de oceaan (i.e. de plastic soep). Volledig inzamelen en recycleren van plastics zou de consumptie van aardolie en de aangroei van de plastic afvalberg al flink wat verkleinen, maar dit is geen sinecure.

Bioplastics worden daarentegen geproduceerd uit een hernieuwbare grondstof. Een voorbeeld hiervan is het plastic PEF (polyethyleenfuranoaat), als duurzaam alternatief voor PET (polyethyleentereftalaat). In tegenstelling tot PET, wordt PEF vervaardigd uit bouwstenen van biologische oorsprong. Bioplastics zijn wel geproduceerd uit biologische grondstoffen, maar zijn daarom niet noodzakelijk biologisch afbreekbaar. Zo is noch PET noch PEF biologisch afbreekbaar.

BIODEGRADEERBARE BIOPLASTICS UIT CO2

Door biologische plastics te produceren uit CO2 krijgt het proces een circulair karakter:

- 1. CO2 wordt uit de lucht onttrokken om bioplastics te maken;

- 2. Na gebruik worden de bioplastics onvermijdelijk weer omgevormd naar CO2 : als deze biodegradeerbare plastics in het milieu terechtkomen, breken bacteriën deze plastics af tot CO2. Indien de plastics, na enkele recyclages, terechtkomen in een verbrandingsinstallatie, worden de plastics tevens omgezet in CO2;

- 3. De vrijgekomen CO2 kan dan opnieuw aangewend worden om bioplastics te vervaardigen.

MICROBIELE PRODUCTIE VAN POLYHYDROXYALKANOATEN

van polyhydroxyalkanoaten

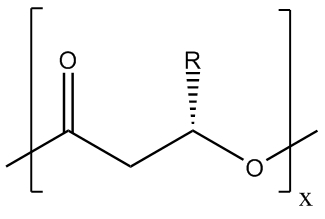

De bioplastics uit deze studie behoren tot de brede klasse van polyhydroxyalkanoaten (PHA's). Dit zijn biogebaseerde en biodegradeerbare polyesters die gebruikt kunnen worden als onder meer verpakkingsmateriaal voor voeding, en voor toepassingen in de landbouw en de medische sector. De generieke chemische structuur van een polyhydroxyalkanoaat is weergegeven in Figuur 2.

Afhankelijk van de lengte van de R-alkylgroep spreekt men van kortketen-PHA of langketen-PHA. Als de R-alkylgroep steeds dezelfde is, spreekt men van een homopolymeer. Indien de R-groep varieert, spreekt men van een copolymeer.

PHA's worden vooral geproduceerd in microbiële fermentaties. Een heel aantal micro-organismen kan namelijk vanuit hernieuwbare grondstoffen PHA synthetiseren als intracellulair reservemateriaal. Het meest bekende en best gekarakteriseerde product uit de PHA-familie is polyhydroxybutyraat (PHB), een homopolymeer van 3-hydroxybutyraat. PHB heeft een aantal interessante eigenschappen die vergelijkbaar zijn met deze van petroleumgebaseerde polymeren zoals polypropyleen. De meest toegepaste methode voor PHB-productie bestaat uit celgroei onder gunstige groeicondities, gevolgd door PHB- aanmaak onder condities van nutriëntlimitatie.

Terwijl er in de meeste gevallen gewerkt wordt met organische substraten zoals suikers, glycerol of methanol, kan in bepaalde gevallen ook CO2 dienen als koolstofbron. Cupriavidus necator - zie figuur 3 - is bijvoorbeeld een metabolisch zeer veelzijdig organisme dat kan shiften tussen een heterotroof metabolisme met gebruik van organische substraten als koolstof- en energiebron en autotrofie met gebruik van CO2 in combinatie met H2 als energiebron en O2 als elektronacceptor. De bacterie kan PHB accumuleren tot 80% van het celdrooggewicht. Er zijn twee cultivatiemethodes mogelijk om CO2 te benutten voor PHB-productie.

De meest bestudeerde is de autotrofe-autotrofe methode die een CO2-H2-O2-mengsel gebruikt, zowel voor biomassagroei als voor de daaropvolgende PHB-accumulatie.

VITO (Vlaamse Instelling voor Technologisch Onderzoek) werkte echter vooral rond de heterotrofe-autotrofe methode waarin er eerst biomassa groeit op organische substraten en daarna een shift plaatsvindt naar autotrofe productie van PHB uit CO2. Dit alternatief is namelijk veelbelovend met het oog op industriële toepasbaarheid, omwille van de hogere groeisnelheden en de PHB-concentratie. Bovendien is er minder hernieuwbaar waterstof nodig, dat nog altijd relatief duur is. In elk geval moet het zuurstofgehalte in het gasmengsel met H2 onder autotrofe procescondities onder de lagere explosiegrens gehouden worden. Dit betekent dat er een efficiënte gastransfer nodig is om massatransferlimitaties te vermijden.

KWALITATIEVE BIOPLASTICS

PHB is het meest bestudeerde bioplastic, maar is broos en moeilijk (be-/ver-)werkbaar. PHB is namelijk een monopolymeer (bestaat uit slechts één bouwsteen) en heeft daarom een kristallijne structuur. Kristallijn plastic levert typisch broze en breekbare plastics op, zoals een plastic bekertje dat scheurt als je het net té stevig beethebt.

Plastics vervaardigd uit twee of meer bouwstenen (zoals hydroxybutyraat én hydroxyvaleraat) zijn soepeler. Bovendien kunnen bepaalde eigenschappen van plastics, zoals smelttemperatuur en elasticiteit, bijgestuurd worden door te spelen met de volgorde en de onderlinge verhouding van de bouwstenen in het plastic. Zo kan er bijvoorbeeld gestreefd worden naar random versus geordende volgorde met 50%-50%-verhouding hydroxybutyraat (B) en hydroxyvaleraat (V): dit resulteert in BBBBBVVVVV versus BVBVBVBVBV.

EXPERTISECENTRUM CO2-VALORISATIE

VITO bouwt al vele jaren vergaande kennis op inzake het valoriseren van CO2 uit puntbronnen en uit de lucht. Hierbij focust VITO o.a. op biotechnologische processen zoals fermentatie en op (bio-)elektroconversie. Beide hebben hun technische haalbaarheid al bewezen. De thesis bouwde voort op dit voortraject en vond plaats onder begeleiding van dr. Linsey Garcia-Gonzalez, dr. Heleen De Wever van VITO en prof. Eveline Volcke van de Universiteit Gent.

Stef Ghysels werkt nu als doctoraatsonderzoeker en assisterend lesgever aan de Universiteit van Gent. Het onderzoek van Stef Ghysels draait rond de valorisatie van biologische grondstoffen en nevenstromen naar platformchemicaliën en -materialen.

Enkele specifieke onderwerpen:

- Bioaromaten uit lignine

- 5-HMF, levomannosan en andere suikerafgeleide platformchemicaliën

- Redox- en oppervlaktechemie van biochar en koolstofmaterialen.

MODELLEREN VAN PHBV-PRODUCTIEPROCES

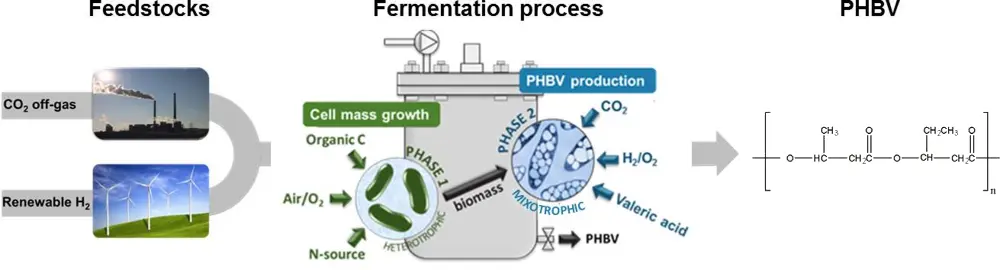

De microben werden gekweekt in een fermentor - zie Figuur 1. Hoe meer microben, hoe meer plastic er op het einde van het proces kan worden geoogst. De heterotrofe-autotrofe route laat toe om tot hoge celdensiteiten te komen op het einde van de heterotrofe groeifase.

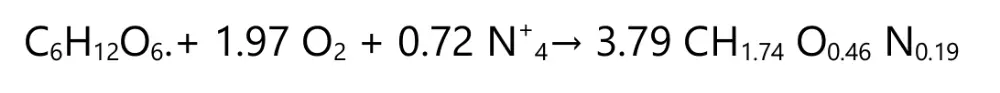

Met organische koolstof, hier glucose (C6H12O6), een stikstofbron en zuurstof worden de bacteriën (CH1.74 O0.46 N0.19) namelijk goed gevoed, zodat ze in aantal groeien volgens de onderstaande stoichiometrie - zie groene deel in het fermentatieproces in Figuur 4:

Eenmaal wanneer er voldoende bacteriën zijn, wordt er overgeschakeld naar een voeding van CO2, H2, O2 en valeriaanzuur (oftewel pentaanzuur - CH3(CH2)3COOH) - zie blauw deel in het fermentatieproces in Figuur 4). Het nodige CO2 kan gevonden worden bij verbrandingsinstallaties, of andere CO2-producerende puntbronnen. H2 kan duurzaam geproduceerd worden uit hernieuwbare elektriciteit, afkomstig van zon of wind. Op momenten dat zonne- en windenergie pieken, kan die energie opgeslagen worden in H2, dat vervolgens aan te wenden is voor dit proces.

Om het gewenste copolymeer PHBV - Poly(3-HydroxyButyraat-co-3-hydroxyValeraat) - te maken, zijn er twee types monomeren nodig.

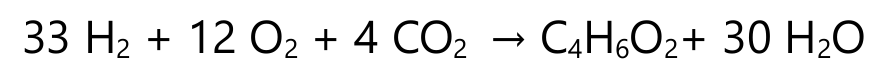

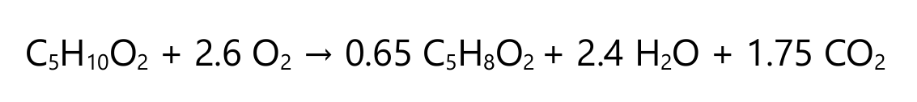

Het eerste is hydroxybutyraat (C4H6O2), dat kan worden bekomen uit koolstofdioxide en moleculair waterstof:

Valeriaanzuur moet worden gedoseerd voor omzetting in de tweede bouwsteen, nl. hydroxyvaleraat (C5H8O2):

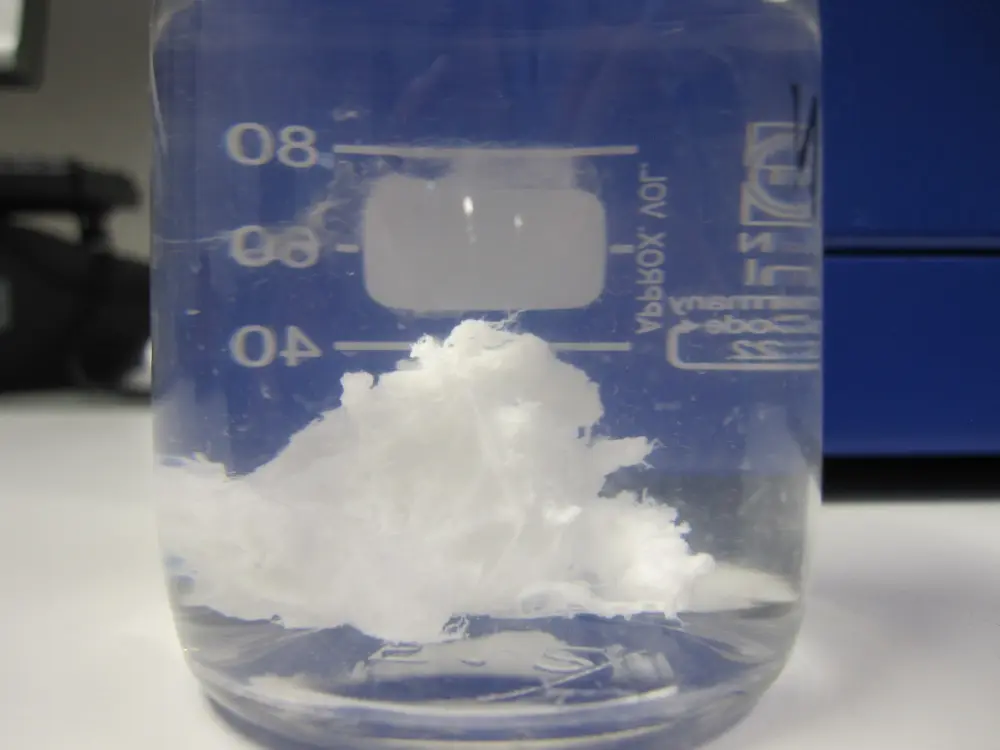

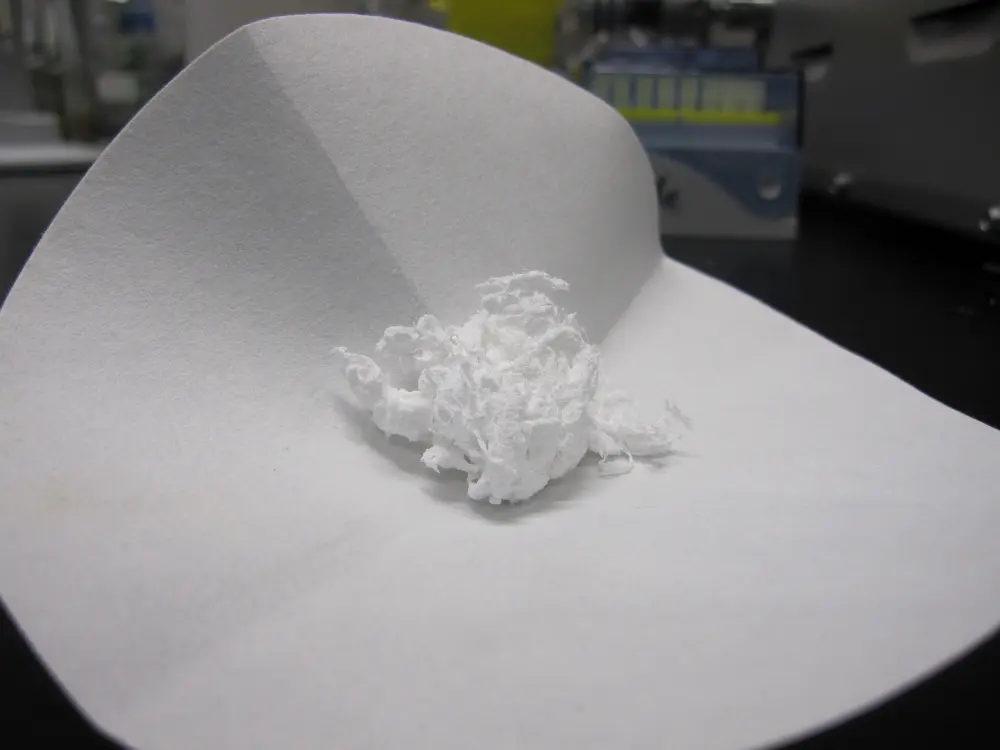

na extractie, opzuivering en droging

Enkel en alleen overschakelen naar CO2 en valeriaanzuur als voedingsbron volstaat dus niet. In tegenstelling tot de weg van valeriaanzuur naar de hydroxyvaleraatbouwsteen vereist de weg van CO2 naar de hydroxybutyraatbouwsteen meer energie van de bacteriën. Bij voldoende aanwezig valeriaanzuur en CO2 maakt de bacterie de logische, energiebesparende keuze: al het valeriaanzuur omzetten in hydroxyvaleraat en CO2 links laten liggen.

De moeilijkheid bestaat er dus in te weten te komen of de bacterie CO2 en een organisch co-substraat tegelijk en in de gewenste verhoudingen kan omzetten in een copolymeer. De oplossing voor dit probleem bestond erin om voldoende CO2 te voorzien en een beperkte hoeveelheid valeriaanzuur. Doordat de bacterie omringd is door veel CO2 gebruikt ze die grondstof wel. De bacteriën converteren de kleinere hoeveelheden valeriaanzuur die hen bereiken samen met CO2 tot bioplasticbouwstenen. Het fenomeen dat hoge valeriaanzuurconcentraties de omzetting van CO2 in hydroxybutyraat beperken, werd in rekening gebracht in een wiskundig model door een gegeneraliseerde niet-competitieve inhibitiefactor.

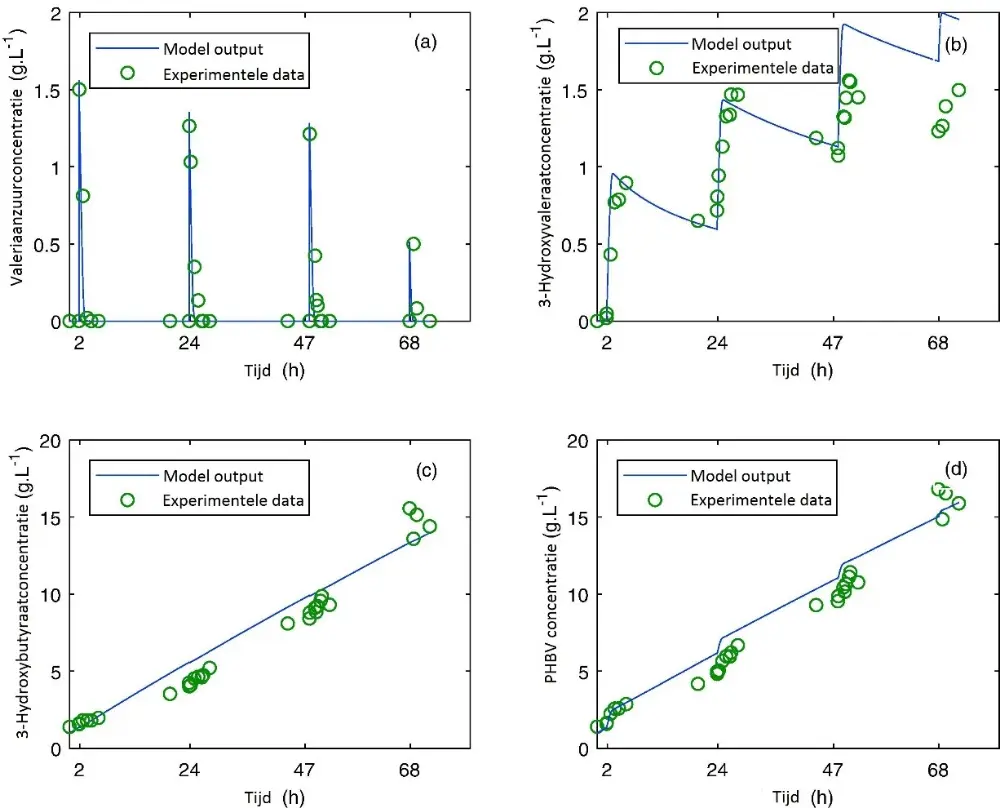

Om de concentratie van valeriaanzuur te bepalen waarbij de twee bouwstenen simultaan worden aangemaakt door de bacterie, werden de biologische processen van een fermentatie-experiment vertaald in een wiskundig model. Differentiaalvergelijkingen werden opgesteld, op basis van stoichiometrie en kinetiek. De stoichiometrie vertelt hoeveel CO2 en valeriaanzuur er worden omgezet in de hydroxybutyraat- en hydroxyvaleraatbouwstenen, terwijl de kinetiek aangeeft hoe snel dit gebeurt. De finale differentiaalvergelijkingen laten toe om de productie van de twee bouwstenen in functie van de tijd te berekenen. Tijdens het experiment werden CO2, H2 en O2 continu door een fermentor gebubbeld. Op vier tijdstippen (2 uur, 24 uur, 47 uur en 68 uur) werden er verschillende hoeveelheden valeriaanzuur aan de reactor toegevoegd. Op geregelde tijdstippen werden er bacteriën uit de reactor verwijderd, werden de bioplastics uit de bacteriecellen geoogst en werd de samenstelling van het plastic geanalyseerd. De resultaten werden gebruikt om het model te kalibreren.

Figuur 8: vergelijking van experimentele resultaten met modelvoorspellingen tijdens fermentatie met dosering van valeriaanzuur.

(a) verbruik van toegediend valeriaanzuur,

(b) toename in hydroxyvaleriaanzuurconcentraties in de biomassa,

(c) aangemaakte hoeveelheid hydroxybutyraat uit CO2,

(d) totale hoeveelheid bioplastic (som van hydroxybutyraat en -valeraat)

Op Figuur 8 worden de experimentele metingen weergegeven, samen met de voorspellingen van het gekalibreerde model. Figuur Xa geeft weer dat valeriaanzuur bij hoge concentraties zeer vlug opgenomen wordt door de bacteriën, terwijl bij lagere concentraties de snelheid van opname wat vertraagt. De hoeveelheid hydroxyvaleraat in de bacteriecellen stijgt bij elke injectie van valeriaanzuur. Het model werd vervolgens aangewend om te bepalen hoe laag de valeriaanconcentratie moet zijn opdat beide bouwstenen geproduceerd zouden worden. Deze bovengrens werd voorspeld 1,14 gram valeriaanzuur per liter fermentatiemedium te zijn. Eenmaal dit geweten was, werd een validatie-experiment uitgevoerd met de bedoeling een bioplastic met 30% hydroxybutyraat en 70% hydroxyvaleraat te produceren.

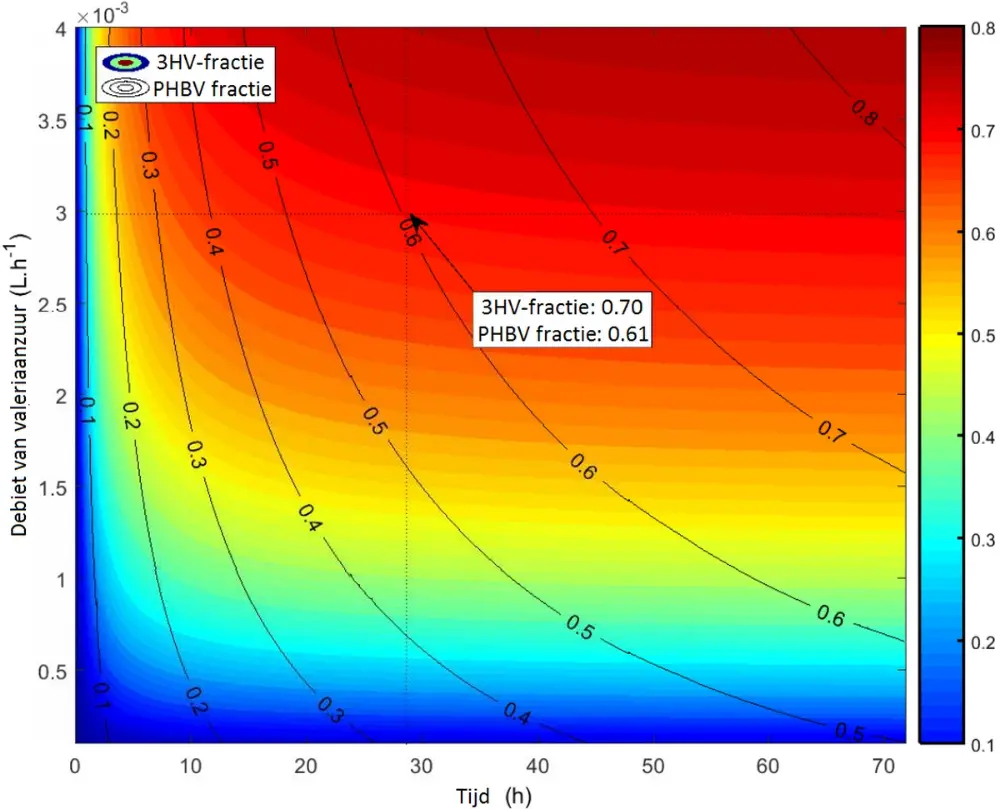

Om de klus te klaren, werd het model ingezet om te voorspellen hoe snel valeriaanzuur in de reactor moest worden gepompt. Door middel van het model werd een controlekaart ontworpen zoals weergegeven in Figuur 9. Die geeft aan dat na dertig uur fermenteren (x-as), met een inpompsnelheid van 3 ml/h valeriaanzuur (y-as), de fractie aan hydroxyvaleraat (kleurenbalk) 0,70 of 70% zou moeten zijn. Het experiment werd aldus uitgevoerd onder de condities gedicteerd door het model. De metingen resulteerden in een fractie aan hydroxyvaleraat in het uiteindelijke polymeer van 71%. Bovendien voorspelde de controlekaart dat 61% van de bacterie gevuld was met bioplastic (PHBV), waar de metingen 60% uitwees. Beide parameters werden dus zeer goed voorspeld door het model. De controlekaart kan ook aangewend worden om bioplastics te maken met een andere samenstelling. Bijvoorbeeld kan na dertig uur fermentatie, met een inpompsnelheid van 1,5 l/h valeriaanzuur, een bioplastic bekomen worden met 50% hydroxyvaleraat en 50% hydroxybutyraat.

CONCLUSIE

Als besluit kan gesteld worden dat de integratie van procesontwerp en modelleren het mogelijk maakt om specifieke bioplastics te produceren uit CO2 en valeriaanzuur, waarvan de samenstelling en eigenschappen kunnen worden aangepast aan de noden van specifieke toepassingen. Dit proces maakt het dus mogelijk om CO2 uit de lucht vast te zetten in plastics, die vandaag de dag veelal zorgen voor CO2-uitstoot.

Referentie

Dit werk werd gedetailleerd beschreven in een publicatie in Bioresource Technology (Ghysels, S., Mozumder, M.S.I., De Wever, H., Volcke, E.I.P., Garcia-Gonzalez, L. 2018. Targeted poly(3-hydroxybutyrate-co-3-hydroxyvalerate) bioplastics from carbon dioxide. Bioresource Technology 249: 858-868. https://bit.ly/2SORbdc. Het kan uiteraard verder uitgebreid worden naar andere co-substraten en co-polymeren