Une étape clé dans la robotisation de l'industrie alimentaire

La cellule robotisée intelligente désormais accessible aux petites entreprises de la restauration

L'industrie alimentaire est confrontée depuis des années à une pénurie structurelle de personnel et cela ne semble pas près de changer. En particulier en ce qui concerne les tâches à forte intensité de main-d'œuvre telles que l'assemblage manuel de salades repas : des tâches souvent répétitives, physiquement exigeantes et effectuées dans des environnements froids. Les salariés sont ainsi de moins en moins intéressés. Pourtant, bon nombre de ces processus restent largement manuels, principalement en raison de la grande variété d'ingrédients et des exigences élevées en matière d'hygiène dans la production. En collaboration avec plusieurs partenaires, le constructeur de machines Van Wees Waalwijk relève le défi d'automatiser ces tâches.

Cellule robotisée à déploiement flexible

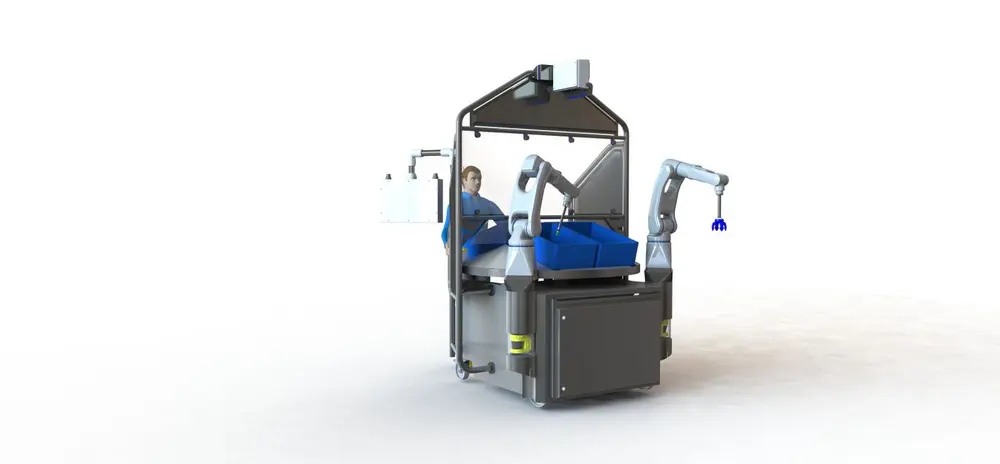

Le consortium d'entreprises, dirigé par Van Wees Waalwijk, a développé et réalisé la Bin Pick Food Cell: une cellule robotisée compacte, transportable et multifonctionnelle qui automatise les opérations simples et répétitives telles que le prélèvement dans les bacs et le dosage de précision.

Le robot est un atout idéal pour prendre en charge des tâches répétitives et physiquement exigeantes. Il a été conçu pour être déployé de manière flexible sur différentes lignes de production. Les entreprises n'ont plus besoin d'investir dans les projets d'automatisation à grande échelle. Ainsi, la robotisation devient également accessible aux petites entreprises de la restauration, ce qui est important dans l'industrie alimentaire.

Des croûtons en sachet aux poivrons en dés

Le cœur du robot est constitué de deux bras robotisés Yaskawa (type HD7), basés sur le bras GP7 existant et entièrement adaptés aux environnements devant respecter les normes en termes d'hygiène. Par exemple, tous les joints et vis ont été retirés, ne laissant aucune trace de saleté ni de résidus alimentaires. Le bras résiste aux agents de nettoyage courants et est entièrement certifié pour l'industrie alimentaire. Van Kaam (Yaskawa): « Nous nous sommes basés sur un modèle existant, notre bras robotisés est ainsi presque 50% moins cher que les autres. »

Le robot fonctionne avec un système de vision avancé de Fizyr, qui utilise l'IA et la reconnaissance d'images en 3D pour reconnaître, prélever et positionner avec précision les bons ingrédients. Par exemple, les sacs de croûtons ou les poivrons coupés en cubes sont automatiquement retirés des bacs et placés dans les plateaux de salade. En fonction de l'application, différentes pinces peuvent être utilisées - par exemple, une pince ferme pour les pommes et une pince souple pour les fraises - développées en coopération avec l'Université de Wageningen (WUR). Les commandes du robot ont été programmées par Alpha Robotica.

L'impact le plus important dans l'industrie alimentaire

« Notre mission est de rendre une technologie complexe simple et applicable dans la pratique », explique Andries van der Werf, directeur et propriétaire de Van Wees Waalwijk. Bien qu'un salarié doive encore réapprovisionner les caisses, le système remplacera bientôt un ou deux opérateurs. Van der Werf: « Pour nous, il ne s'agit pas seulement de remplacer des bras, mais aussi d'alléger les tâches lourdes du personnel et d'accroître l'efficacité. Il n'est pas nécessaire d'automatiser directement l'ensemble de la ligne. »

Le robot est déjà en phase de test chez un grand producteur de salades repas. Il sera ensuite déployé dans le secteur alimentaire, voire au-delà. Pensez aux applications dans les secteurs de la pharmacie, des cosmétiques ou de l'hygiène, où les mêmes exigences de précision et de sécurité alimentaire s'appliquent. Van der Werf: « Pour l'instant, nous voulons nous concentrer sur l'industrie alimentaire. C'est là que nous pouvons avoir le plus d'impact. »

La Bin Pick Food Cell prouve que l'automatisation est à portée de main, même pour les entreprises à plus petite échelle de production. Grâce au soutien de Brainport Development, entre autres, et au financement du Fonds national de croissance, des innovations comme celle-ci pourront rapidement devenir une réalité. « L'adoption de la technologie dans le secteur de l'industrie alimentaire est toujours à la traîne », déclare Dirk van Ledden de Brainport. « C'est précisément pour cette raison qu'il est important de soutenir ces projets. »

EMMIKHOVENSESTRAAT 113

5145 PB WAALWIJK

+31416673967

info@vanweeswaalwijk.nl

www.vanweeswaalwijk.nl