VEILIGE EN BETAALBARE ASBESTDESTRUCTIE: TE MOOI OM WAAR TE ZIJN?

Circulair asbeter-proces breekt asbest af met industriële restzuren

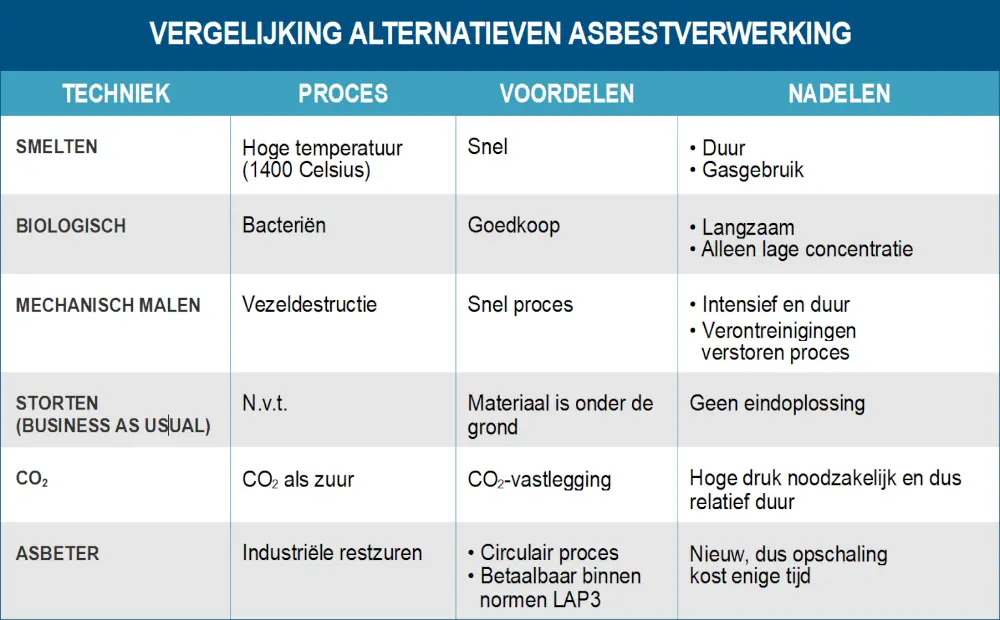

Asbestcement vormt momenteel een groot afvalprobleem omdat overheidsbeleid bepaalt dat golfplaten van dit materiaal voor eind 2024 verwijderd en afgevoerd moeten zijn. Storten is eigenlijk de enige optie omdat testen met chemische afbraak of mechanische verwerking tot dusver weinig succesvol waren en thermische afbraak te duur bleek.

MOEILIJK KWANTIFICEERBAAR

Asbestcement bestaat voor ongeveer 10% uit asbest in al dan niet omgezette vorm. De rest bestaat uit zeer reactieve cementmineralen met een hoog potentieel om kalk te vervangen. Ook de asbestmineralen zelf reageren goed met zuur. Ondanks dat het idee erg voor de hand lijkt te liggen, was dit voor de start van het project Asbeter nog nooit grondig onderzocht. “Een probleem daarbij is dat de afbraak van asbest moeilijk te kwantificeren is. Technieken die hiervoor veel gebruikt worden, zoals XRD en SEM, hebben als nadeel dat ze een te hoge detectielimiet hebben en niet kwantitatief zijn", geeft geochemisch ingenieur Huig Bergsma, van BodemBergsma aan. Een eerste vereiste om een proces voor asbestdestructie naar de markt te brengen, is vanzelfsprekend het bewijs dat er geen sprake meer is van asbest. Dat bewijs is inmiddels geleverd.

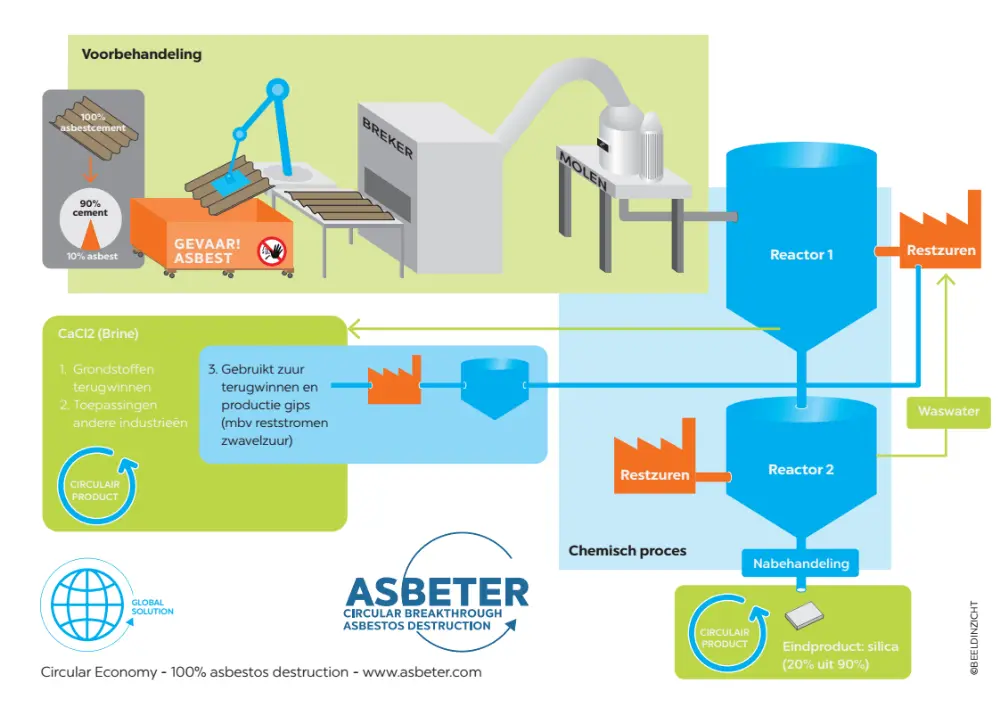

MECHANISCHE VOORBEHANDELING

De fase waarin het Asbeter-project zich nu (mei 2019) bevindt: het valideren van de business cases, van alle processtappen op pilotschaal. Daarnaast wordt de komende maanden gewerkt aan de dimensionering van een eerste demoplant van 8.000 ton/jaar voor begin 2020 en de verdere opschaling naar full scale verwerking van 50.000 ton/jaar per plant. Hiervoor wordt momenteel speciaal voor Asbeter een mechanische voorbehandeling ontwikkeld om de golfplaten veilig te verkleinen.

En wat blijkt? Ondanks dat de verwerking van asbestcement bepaald geen sexy uitdaging lijkt, hebben stakeholders uit de overheid, asbestsanering en afvalverwerking al een aardig beeld van de potentie die het Asbeterproces biedt. Hieronder lichten we het proces verder toe, zodat u zelf een idee van de potentie kunt vormen.

Het circulaire Asbeterproces maakt gebruik van industriële restzuren voor:

- 100% veilige vernietiging van asbest;

- 100% vermeden CO2 per eenheid verwerkt asbestcement;

- 30% herbruikbare grondstoffen als gips en silica.

ASBETER-TECHNOLOGIE IN DE KERN

Reactie van zuren

Het idee om asbest met afvalzuur te verwerken ontstond april 2017 in Rotterdam na een congres over CO2 -hergebruik. Daar was o.a. aandacht voor processen voor het vastleggen van CO2 door reactie met olivijn. Asbest is net als olivijn een mineraal, maar reageert wel wat anders en vraagt dus ook om een andere oplossing.

Pol Knops, CTO van Asbeter en specialist op het gebied van olivijn: “Als we uitgaan van CO2 als chemische reagens is de formule bij mineralisatie van olivijn:Mg2 SiO4 + 2 CO2 => 2 MgCO3 + SiO2.

In het geval van asbest zou de formule bij mineralisatie zijn:Mg3(Si2O5)(OH)4 + 3 CO2 => 3 MgCO3 + 2 H2O + 2 SiO2.

Met een hierop gebaseerd mineralisatieproces wordt asbest onschadelijk gemaakt én CO2 vastgelegd. Dit proces bleek technisch wel te werken, maar economisch geen kans van slagen te hebben. Met name omdat CO2 een zwak zuur is, kent dit proces een te lange reactietijd om economisch interessant te kunnen zijn, was de gedachte."

Zure reststromen

Doorpratend over de effecten van het zwakke zuur CO2 op mineralen, kwam Inez Postema, destijds adviseur Duurzaamheid bij Deltalinqs Energy Forum en nu CEO van Asbeter, op de mogelijkheid om andere zuren voor de destructie van asbest te verkennen. Is dat economisch haalbaar? Wel als je je realiseert dat er ook zure industriële RESTstromen zijn die elke dag worden geloosd, vertelde zij. Vandaar dat samen met industriële bedrijven als Tronox en later Lubrizol en Climax Molybdenum onderzocht werd of deze zure reststromen ook voor asbestdestructie kunnen worden ingezet. Met steun van de provincie Zuid-Holland en de gemeente Rotterdam werd in 2017 een prefeasibility study uitgevoerd en de resultaten zagen er al snel veelbelovend uit.

Want wat bleek? Na de eerste proeven met reststromen HCl werd duidelijk dat de reactie anders en feitelijk zelfs nog effectiever was voor het proces van asbestdestructie uit de bekende golfplaten. Het asbest werd afgebroken tot magnesiumchloride, water en silica: Mg3(Si2O5)(OH)4 + 6 HCl => 3 MgCl2 + 5 H2O + 2 SiO2.

Maar hoe zit dat dan met de fraaie bijdrage aan het klimaatbeleid door een 1 op 1 vermeden hoeveelheid CO2 ?

Asbeter richt zich op de verwerking van 100.000 ton asbestcement per jaar. Wat men in de volksmond hier aanduidt als asbest, is in feite een golfplaat met hechtgebonden materiaal van 10% asbest en 90% cement. Cement neutraliseert zuren nog veel beter dan asbest. Hierdoor is de verwachting dat het Asbeter-proces ook nog eens een vijf keer zo grote stroom aan restzuren kan verwerken. Daarin zit de sleutel tot de forse CO2 -winst.

Door restzuren te laten reageren met het asbestcement wordt vermeden dat deze restzuren met kalk of natronloog geneutraliseerd moeten worden voordat ze geloosd mogen worden. Zowel bij de productie van kalk als bij de productie van natronloog komt veel CO2 -emissie vrij. Door asbestcement in te zetten in plaats van kalk wordt 1 ton CO2 per ton asbestcement bespaard (CE Delft-rapport 'Vermeden CO2 -emissies bij de inzet van zoutzuurreststromen', april 2019).

In het Asbeter-proces reageren de restzuren met het asbest volgens:

Mg3(Si2O5)(OH)4 + 6 HCl => 3 MgCl2 + 5 H2O + 2 SiO2

of met het cement volgens:

(CaO)3 SiO2 + 6 HCl => 3 CaCl2 + SiO2 + 3 H2O.

PILOTINSTALLATIE PLANT ONE

Op 13 november 2018 werd de Asbeter-pilotinstallatie in Plant One Rotterdam officieel geopend. Pol Knops, CTO van Asbeter: “De focus ligt nu op het testen van de optimale procescondities met verschillende industriële afvalzuren als chemische reagens in een pilotinstallatie van 200 liter, het terugwinnen van zuren en de voorbehandeling van de asbestcement dakplaten zonder enige contaminatie naar de omgeving."

Het meeste onderzoek is uitgevoerd met zoutzuur, hoewel zwavelzuur meer als afvalzuur beschikbaar is. Daarom heeft Asbeter ook onderzocht hoe reststromen zwavelzuur toegepast kunnen worden. Dit is alleen mogelijk in de juiste volgorde van processtappen, omdat vermeden moet worden dat er een neerslagreactie met gipsvorming ontstaat op een moment dat de afbraak van de asbestvezel nog niet voltooid is.

Asbeter past nu reststromen zwavelzuur toe in een tweede, parallel proces met het brijnwater, een oplossing van calciumchloride (CaCl2) en magnesiumchloride (MgCl) uit het eerste poces. Deze magnesiumchloride kan verkocht worden voor andere industriële toepassingen of gebruikt worden om het Asbeter-proces circulair te sluiten door met zwavelzuur gips te vormen en daarbij HCl uit het brijnwater terug te winnen.

WANNEER IS HET VEILIG?

Bij het verwerken van het Asbest dringt zich automatisch de vraag op, wanneer is het veilig? Als 99,9% van de asbest gereageerd heeft of als 99,9999% gereageerd heeft? Hoe stel je vast hoeveel asbest er nog aanwezig is in het materiaal?

Om vast te kunnen stellen hoeveel asbest in een materiaal aanwezig is heeft BodemBergsma voor Asbeter een analysetechniek ontwikkeld, die mineralen onderverdeeld in 40 verschillende groepen op basis van 'best fit'.

Aan de hand van de kennis opgedaan met de SEM-analyses zijn de groepen geclusterd in mineraal(groepen) en restproducten om meer overzicht te krijgen en patronen te herkennen. Van de 40 groepen zijn er 6 die in meer of mindere mate als asbest gezien worden.

Met Asbeter-technologie vindt er dus destructie van asbest plaats doordat de asbestmineralen uit de vezels worden gehaald én je kunt bepalen in hoeverre dit proces gelukt is.

Maar dan ben je er nog niet, want deze situatie is helemaal nieuw en is daarmee niet in overeenstemming met de vele normen en regels die opgesteld zijn om mensen te beschermen in een tijd dat deze technologie nog niet beschikbaar was. Er is dus naast de

technische ontwikkeling van de Asbeter-technologie ook nog evolutie op het gebied van normen en regelgeving nodig. Met name de vaststelling of de overblijvende eindproducten - zoals amorfe silica - veilig zijn als secundair bouwmateriaal, vraagt nog tijd.

Alle analyses van Asbeter worden gevalideerd door KIWA met SEM-technologie.

NIEUWE UITDAGINGEN

Uit de SEM-analyses bleek eind 2018 dat de asbestcementplaten niet alleen het zogenoemde witte asbest (chrysotiel) bevatten, maar dat er ook procenten van het bruine (amosiet) of blauwe (crocidoliet) asbest aanwezig kunnen zijn. Dit verklaarde ook de hoge minerale ijzerpieken.

Professor H. Koerten, als adviseur van Kiwa bij Asbeter betrokken, bevestigde dit. Een verklaring daarvoor is niet zo makkelijk te geven, omdat fabrikanten als Eternit aangeven geen amosiet of crocidoliet in de productie van platen te hebben gebruikt. Wel zou het mogelijk zijn dat waswaterstromen van verschillende processen elkaar hebben gekruist.

Hoe dan ook: Asbeter heeft hierop de conclusie getrokken dat er gewerkt moest worden aan een geheel nieuwe, extra processtap om ook het bruine en blauwe asbest te vernietigen. Het stemt zeer tot de tevredenheid dat de analyses aangeven dat deze extra processtap/nabehandeling lijkt te werken, waarmee de volledige asbestdestructie gegarandeerd moet kunnen worden.

Een andere uitdaging is de verwering en vervuiling van de dakplaten, niet in het minst de gevolgen van jarenlange zure regen met stoffen die op de platen zijn neergeslagen. In het Asbeter-onderzoek is dan ook nadrukkelijk aandacht voor het elimineren van mogelijke processtoringen door bepaalde elementen.

En zo werkt het Asbeter-team aan de ontwikkeling van het Asbeter-proces tot een effectief proces dat grote gezondheidswinst (100% veilige asbestdestructie) en maximaal hergebruik van materiaal mogelijk maakt (productie van 30% aan bruikbare grondstoffen als gips en silica) én economisch haalbaar is door zure reststromen te neutraliseren zonder extra CO2 -emissies (besparing 1 ton CO2 -emissies bij verwerking van 1 ton zure reststromen per jaar). Het innovatieve karakter schuilt naast de analysemethodiek vooral in de volgorde van het circulaire chemieproces en in de speciaal voor Asbeter ontwikkelde mechanische voorbehandeling om de golfplaten veilig te verkleinen.

De komende maanden wordt gewerkt aan de dimensionering van een eerste demoplant van 8.000 ton/jaar voor begin 2020 en de verdere opschaling naar full-scaleverwerking van 50.000 ton/jaar per plant.

En de kosten? De validatie van de business cases wijzen er tot nu toe op dat de kosten inclusief de extra benodigde processtap en de tijdelijke opslag van platen voor verwerking binnen de in LAP3 gestelde grens van 205 euro per ton kunnen blijven. En dat maakt de activering van een stortverbod wenselijk en haalbaar.

Meer informatie: www.asbeter.com