Project Circulair Onderhoud biedt perspectief

Reductie materiaalgebruik mogelijk zonder wijziging onderhoudsproces

Gedurende de periode 1 april 2019 – 31 december 2022 is er in het kader van het project 'Circulair Onderhoud' door diverse publieke en private partners gewerkt aan het verkleinen van de materiaalvoetafdruk van de procesindustrie in Zuid-Nederland en Vlaanderen. De sleutelbegrippen daarbij waren 'levensvatbaarheid' en 'praktische uitvoerbaarheid'. Ondanks de corona-epidemie heeft het project diverse gezichts- en aanknopingspunten opgeleverd, leidend tot een wenkend perspectief.

belang voor circulaire economie

De Nederlandse en de Vlaamse overheid streven naar een volledige circulaire economie in 2050. Daarin worden producten en materialen geproduceerd tegen een zo gering mogelijk waardeverlies, zonder schadelijke emissies richting milieu en met een reële kans op hergebruik. Circulair onderhoud reduceert het gebruik van materialen zonder dat het onderhoudsproces daarvoor wijzigingen hoeft te ondergaan, en speelt daarbij dus een wezenlijke rol van betekenis.

projectOpzet

Onder de supervisie van het (Nederlandse) Kennis en Innovatiecentrum Maintenance Procesindustrie (KicMPi, initiatiefnemer) en de Belgian Maintenance Association (BEMAS), representant van de Belgische maintenancegemeenschap, hebben de projectpartners samengewerkt om te komen tot innovatieve oplossingen op het gebied van onderhoud en duurzaam hergebruik.

De keuze viel daarbij op een viertal thema’s, met elk twee deelthema’s:

- Thema 1. Levensduurvoorspelling en levensduurverlenging

1.1 Faalvoorspelling van elektromotoren

1.2 Voorspellen (rest)levensduur van regelkleppen - Thema 2. Materiaalefficiëntie

2.1 Minimaliseren van afvalstromen bij industrieel reinigen

2.2 Reductie van emissies uit bronpunten

- Thema 3. Ketenvernieuwing/deeleconomie

3.1 Delen specialistisch onderhoudsgereedschap

3.2 Servitisation, toegespitst op 'light on demand' en 'light versus lighting'

- Thema 4. Hergebruik van apparatuur

4.1 Hergebruik elektromotoren

4.2 Hergebruik transformatoren

Tijdens grote projecten vallen er altijd tegenvallers te noteren, en dat was hier niet anders. Zo moest het project rondom Thema 3.1 vroegtijdig worden beëindigd, doordat bedrijven (nog) niet bereid bleken hun equipment beschikbaar te stellen aan derden en/of hen toe te laten op hun werkterrein. Ook deelproject 3.2 haalde de finish niet; wel slaagde Unique Light erin tijdens de slotmanifestatie een presentatie te verzorgen over verduurzaming van de verlichting van bedrijfsterreinen.

Deelproject 4.1 is gaandeweg opgegaan in het deelproject 1.1, terwijl het 'sneuvelen' van deelproject 4.2 op het conto kwam van de door covid opgelegde beperkingen. De benodigde metingen en praktijktests konden immers niet tijdig worden uitgevoerd. Er is echter genoeg wél bereikt.

Faalvoorspelling van elektromotoren

Deelnemende bedrijven/organisaties: Universiteit Gent, Evonik, BEMAS, Oiltanking (Evos), Motoren Françoys (The Rotating Company), ABB en Eriks.

Penvoerder: prof. dr. Kurt Stockman, hoogleraar elektromechanische aandrijftechniek aan de Universiteit Gent.

De doelstelling van dit deelproject was drieledig: het beschrijven en opvolgen van de state-of-the-art omtrent levensduurvoorspelling van elektromotoren, het demonstreren van best practices in de industrie en het definiëren van richtlijnen voor een goed motormanagementsysteem.

Stockman maakt de balans op: “In het kader van de eerste doelstelling is een analyse gemaakt van de diverse technologische oplossingen die er zijn. Smart sensors zijn volgens mij het belangrijkst. De daarmee verrichte metingen hebben waardevolle informatie opgeleverd."

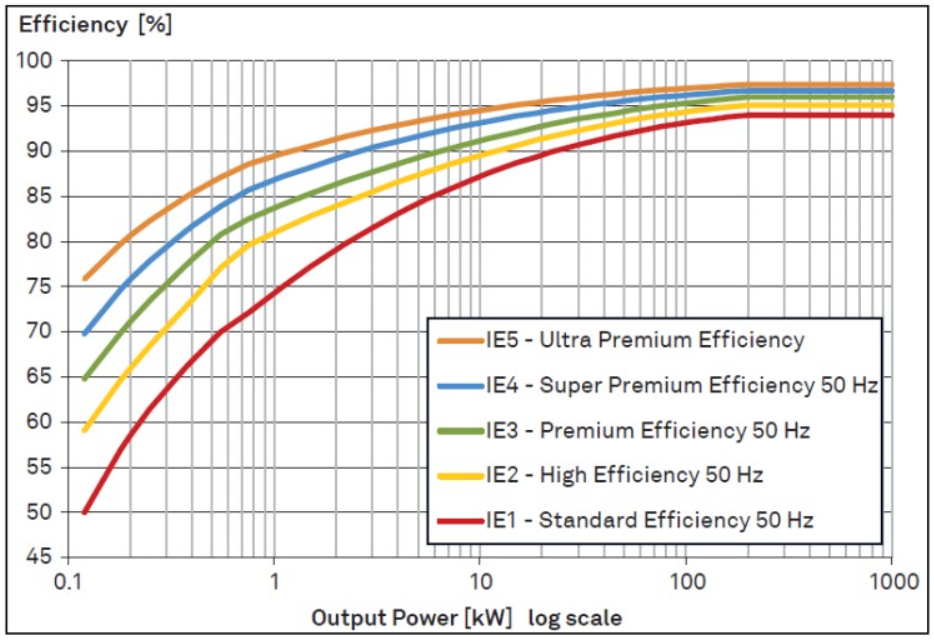

"Als het gaat om de tweede doelstelling hebben we maar een enkele case grondig kunnen uitwerken. Daarbij is vastgesteld dat tijdens de refurbish 90% van de machine kon worden behouden, zonder dat dit ten koste ging van het energetisch rendement. Om praktische redenen is het niet tot een daadwerkelijke implementatie gekomen. Omdat we in ons labo de belastingcondities van die machine perfect kunnen nabootsen, zijn de behaalde resultaten echter zonder meer steekhoudend en representatief."

Een motormanagementsysteem is noodzakelijk om te kunnen analyseren of aandrijving in aanmerking komt voor een tweede leven

"Bij de derde doelstelling is het grote probleem dat motormanagement bij veel bedrijven vaak nog niet veel verder gaat dan het 'klassieke' onderhoud. Een dergelijk systeem is echt noodzakelijk om te kunnen analyseren of het aandrijfsysteem in aanmerking komt voor een 'tweede leven'. De mindset moet veranderen van reactief in proactief werken. Dat die switch er komt, daarvan ben ik overtuigd."

Voorspellen (rest)levensduur van regelkleppen

Deelnemende bedrijven/organisaties: Yara Sluiskil, HZ University of Applied Sciences, Evonik, Samson, Equans Belgium en ITIS.

Penvoerders: René van Dalen, maintenance engineer bij Yara Sluiskil en Mischa Beckers, lector Data Science bij HZ UAS.

Faalvoorspelling van een regelklep vindt onder meer plaats door het aantal klepbewegingen te meten, de uitslag van de klep te analyseren en het slijtagebeeld te inventariseren. Uit een vergelijking met eerdere slijtagebeelden blijkt dan of een klep al dan niet aan reparatie of vervanging toe is.

Tot zover de theorie; de praktijk bleek een stuk weerbarstiger, want juist bij het verzamelen van die data stuitten de projectpartners op problemen. Zo moest eerst het uit de positioners – een met de klepsteel verbonden teller die de positie van de regelklep op elk moment detecteerbaar maakt – afkomstige, niet-leesbare bestand worden omgezet in het leesbare format XML.

"De eerste puzzel die moest worden gelegd, was het 'reconstrueren' van die onderliggende meetwaarden", zegt Beckers daarover. Van Dalen vult aan: "Voor het verzamelen van data moest een (computer)netwerk worden opgezet dat we uit het oogpunt van cybersecurity in totaal vier keer hebben moeten aanpassen. Dat draait namelijk binnen ons eigen netwerk en hacks en/of virussen zijn wel het laatste wat je wilt."

Beckers: "Door de problemen bij het genereren van data hebben we momenteel nog onvoldoende informatie om tot een basismodel te komen. Wel is er een 'roadmap' beschikbaar met als onderliggende boodschap: het is wachten op de data; de vervolgroute is al bekend en uitgezet."

Minimaliseren van afvalstromen bij industrieel reinigen

Deelnemende bedrijven/organisaties: KicMPi, Evonik, Dow Benelux, HCI, Mourik, Vecom en Pure Blue.

Penvoerder: Hans Borgt, global technology associate industrial cleaning bij Dow Benelux.

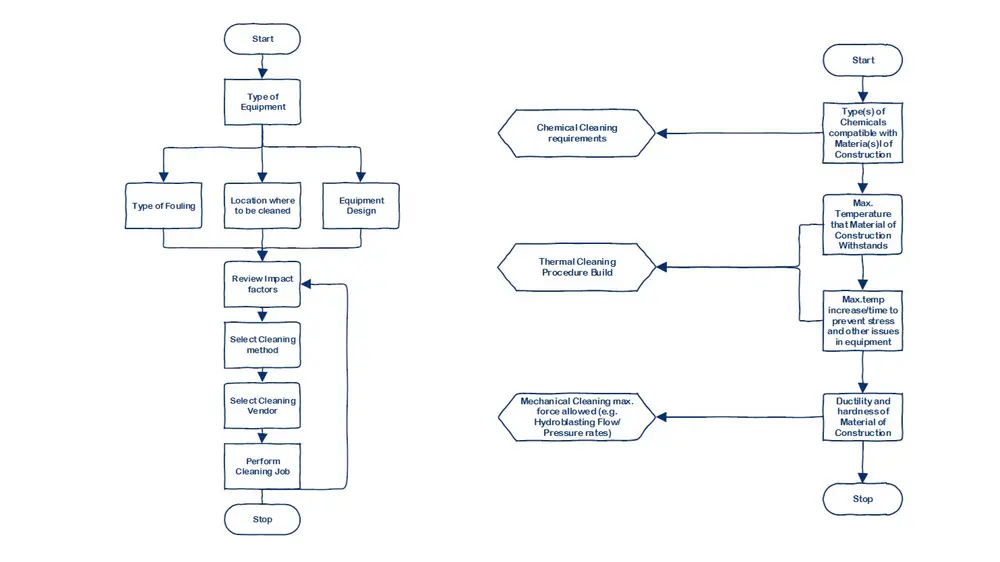

Het reinigen van industriële installaties levert grote hoeveelheden (sterk) vervuild water op. De centrale vraag tijdens dit deelproject was dan ook welk van de momenteel beschikbare alternatieve technieken dit kan ondervangen.

In dat verband is door de projectpartners gewerkt aan een beslismodel voor alternatieve industriële reinigingstechnieken, waarmee bedrijven − rekening houdend met onder meer vervuilingsgraad, energie- en waterverbruik, afvalgeneratie en CO2-uitstoot – de milieu-impact van elke methode kunnen berekenen en aldus de (eventuele) milieuschade kunnen beperken. Dit heeft geresulteerd in een voetafdrukreductie voor zeker vijf veel voorkomende reinigingsactiviteiten.

Borgt licht dit toe: "Wat we gezien hebben, is dat bij de betere reinigingsmethoden de standtijd over het algemeen langer is. De juistheid van het adagium 'vervuiling trekt vervuiling aan' is daarmee weer eens bewezen, maar het daadwerkelijk wetenschappelijk aantonen daarvan kost verhoudingsgewijs veel tijd."

Kijkend naar de toekomst zou het ideaal zijn wanneer al bij de bouw van een installatie rekening wordt gehouden met het uit te voeren onderhoud. "Over het algemeen zijn de zogeheten 'engineering principles' echter nog niet – of in ieder geval onvoldoende – ingericht op het optimaal laten uitvoeren van reinigingsprocedures. Door hier meer oog voor te krijgen, kan de procesindustrie in de toekomst naast het milieu ook de eigen portemonnee een dienst bewijzen", stelt Borgt.

reductie van emissies uit bronpunten

Deelnemende bedrijven/organisaties: KicMPi, Evonik, Yara Sluiskil, ITIS en Dijkgraaf Support.

Ongewenste emissie − jaarlijks vele duizenden tonnen − vormt binnen de procesindustrie een groot probleem. Niet alleen vanwege het verlies aan grondstoffen, ook door de veiligheidsrisico’s en de hierdoor optredende milieuschade. Om die reden is ingezet op een tweetal onderzoeksdoelen.

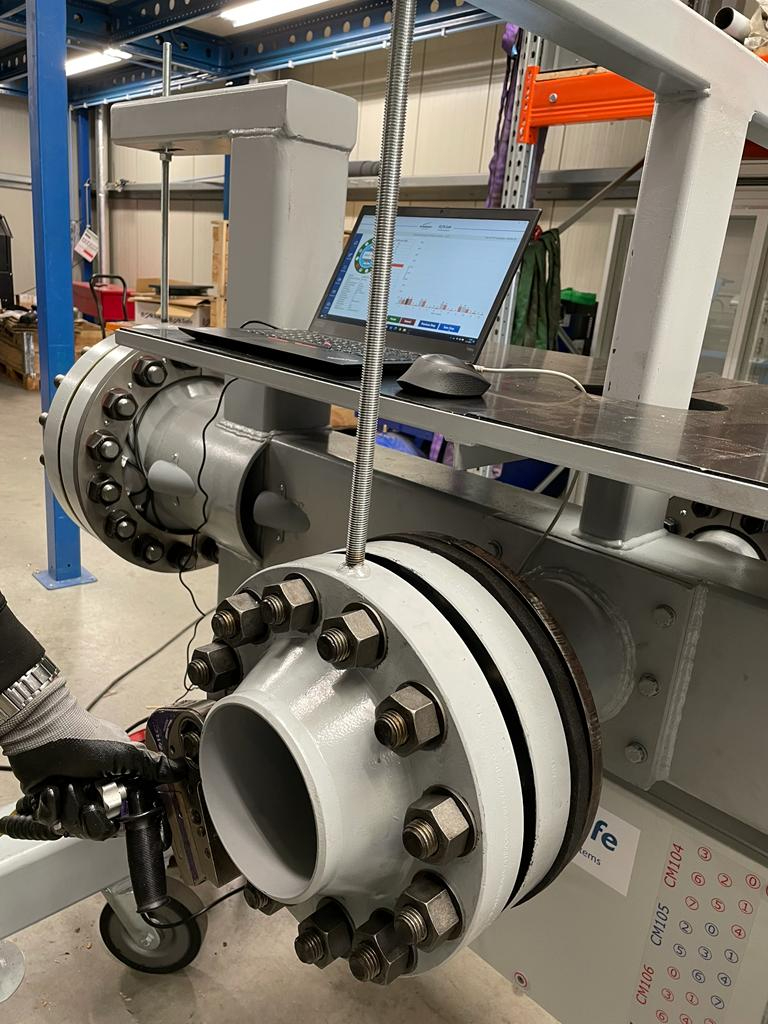

De ontwikkeling van een systeem voor afsluitertesten; penvoerder: Colin Zegers, directeur ITIS.

Bij dit projectonderdeel is gezocht naar een methode waarmee de meest gangbare stem seals getest en onderling vergeleken kunnen worden. De tests verlopen steeds onder dezelfde omstandigheden qua druk en temperatuur. De pakkingen worden alle op dezelfde manier gemonteerd en met dezelfde kracht vastgedraaid. Met speciale, op de klep geplaatste druksensoren kan de kracht worden gemeten, nodig voor een optimale afdichtende werking.

Zegers: "Het is de bedoeling om per pakkingtype en -materiaal de wijze van montage en de benodigde vlaktedruk zoveel mogelijk te standaardiseren. Ook is het zaak de relatie tussen de kracht van het aanzetten van de drukker, het soort pakking en het aantal aanhaalmomenten eenduidig in een norm vast te leggen, zodat iedereen op een eenduidige manier gaat werken en de resultaten van die bevindingen onderling uitwisselbaar zijn. Een scansysteem dat on site kleppen traceert die in de nabije toekomst lekgedrag gaan vertonen, zou daarbij ideaal zijn. Hoewel dat technisch mogelijk is, is het zover nog niet."

Als het gaat om ongewenste emissie zijn kleppen de grootste boosdoeners

Optimalisatie van de flensaanhaalmethodiek; penvoerder: Peter Dijkgraaf, consultant en trainer bij Dijkgraaf Support.

"Flensmanagement is vaak nog een ondergeschoven kindje. De meningen en overtuigingen over de nauwkeurigheid en efficiency van de diverse methodieken lopen nogal uiteen", aldus Dijkgraaf.

In tegenstelling tot wat vaak wordt gedacht, blijkt er na de montage van een flensverbinding veelal sprake te zijn van een significante spreiding van de boutkrachten. Er zijn diverse methodieken om bouten tijdens de montage op spanning te brengen. De nauwkeurigheid waarmee dit gebeurt, wordt niet alleen bepaald door de gekozen aanhaalmethodiek, maar bijvoorbeeld ook door het daarbij gehanteerde gereedschap en het vakmanschap van flensmonteur. Dit zorgt ervoor dat er tussen de theoretisch berekende boutkracht (volgens flensprotocol) en de daadwerkelijke boutkracht (tijdens de bedrijfssituatie bij een installatie) vrijwel altijd aanzienlijke verschillen bestaan, de zogeheten bolt load scatter.

Dijkgraaf is optimistisch over de beheersbaarheid van de betrouwbaarheid van de flensverbinding. "'Zero emission' is niet haalbaar. 'Zero leakage', waarbij geen visuele lekkage optreedt (loss of containment), moeten en kunnen we wel onder controle krijgen. Dankzij dit project zijn we op de goede weg."

Potentiële Winst

Tijdens het project 'Circulair Onderhoud' is geprobeerd een link te leggen tussen reeds beschikbare (digitale) tools en de gaandeweg verzamelde data, om zo een beter inzicht te krijgen in het functioneren en de (rest)levensduur van het equipment. Overduidelijk daarbij is dat digitale tools meer aandacht verdienen. Van de verzamelde data wordt momenteel naar schatting slechts 10% gebruikt, terwijl daaruit (heel) veel meer rendement valt te behalen.

De link tussen digitale tools en verzamelde data biedt inzicht in het functioneren en de (rest)levensduur van equipment

Voorwaarde is dan wel dat de verzamelde data kwalitatief goed zijn en er duidelijk onderscheid wordt gemaakt tussen test- en operationele data. Alleen dan kunnen er grote(re) stappen worden gezet en kan winst worden geboekt ten aanzien van circulair onderhoud in de praktijk. Een voorwaarde voor een succesvolle implementatie is verder nog dat de mensen op de werkvloer in de gelegenheid worden gesteld zich nieuwe inzichten en technieken eigen te maken.

De uitdaging waar de industrie voor staat, is dan ook tweeledig: het delen van de verkregen inzichten en de implementatie daarvan op de werkvloer door kennisoverdracht en training, maar bovenal door het kweken van goodwill.

Nadere informatie over de bevindingen en resultaten van het project 'Circulair Onderhoud' zijn te vinden op de website www.circulaironderhoud.eu.

Projectpartners

Stuurgroep

- Belgian Maintenance Association (BEMAS), een platform voor het uitwisselen van kennis en 'good practicies' inzake onderhoud en asset management;

- Dow Benelux, producent van plastics en chemicaliën;

- Evonik Antwerpen, producent van onder meer grondstoffen voor de productie van siliconen bestemd voor de elektro- en communicatie-industrie;

- HZ University of Applied Sciences (HZ), kennisinstituut voor hoger beroepsonderwijs met de focus op praktijkgericht onderwijs;

- i.Revitalise, b2b-platform voor R&D en prototyping;

- Universiteit Gent, universiteit met meer dan 200 opleidingen, actief op het gebied van tal van wetenschappelijke disciplines;

- Yara Sluiskil, leverancier van speciale kunstmeststoffen en producten die bijdragen aan milieuverbetering.

Project Partners Light

- Dijkgraaf Support B.V., specialist op het gebied van flens- en kraanmanagement;

- Equans België, specialist op het gebied van multitechnische installaties en onderhoudsdiensten;

- Equans Nederland, technische dienstverlener voor de zakelijke markt;

- ITIS, specialist op het gebied van lektesten, afsluitertesten, niet-destructief onderzoek en inspecties;

- Motoren Françoys (Rotating Company), technische partner van professionele, industriële gebruikers voor de complete life cycle van rotating equipment.